トラック業界”鍵人”訪問記 ~共に走ってみませんか?~ 第3回

トランテックス工場見学

トランテックス工場見学

トラック業界”鍵人”訪問記 ~共に走ってみませんか?~ 第3回

トランテックス工場見学

トランテックス工場見学

架装ボデーが出来上がるまで。

日産48台。年間1万1000台のバンやウイングなどの架装ボデーを製造するトランテックス。部品も1から作ります。80種類以上の鋼材からパーツを一個一個作り出していきます。部品製造機械は24時間フル稼働! 流通業界を支えるバンやウイングはどうやって作られるのでしょうか?

写真・薄井一議

デザイン・大島宏之

編集・青木雄介

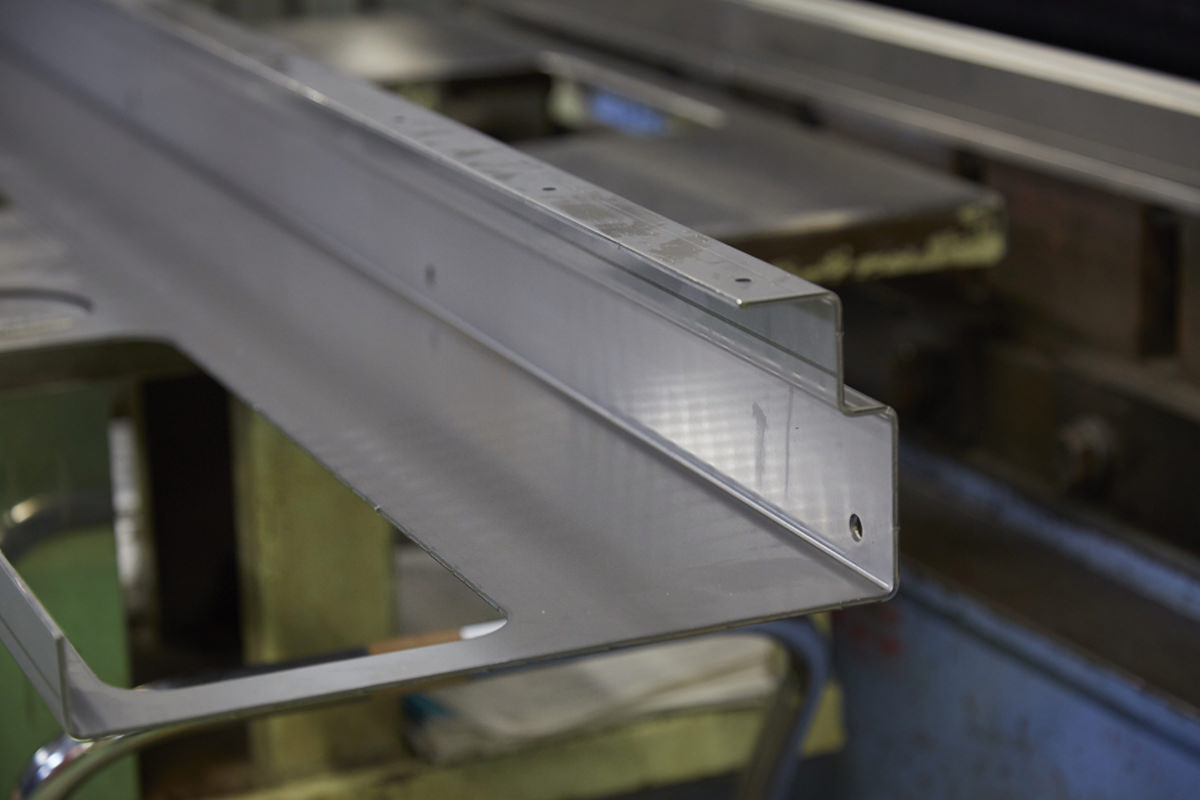

鋼板から採寸をはかり、レーザーで切り出していきます。

人の手でプレス機にかけて折り曲げていきます。かけられる力はなんと220トン! 生産する個体の部品のほかにもアフターパーツ用の部品の加工もここで1手に引き受けています。

門枠の溶接と研磨を行っています。工場内では熟練工たちがすさまじい音をたてて鉄と火花と格闘しています。「男の世界」って感じです。

門枠のフロントとリアが1対になっているもの。塗装を待っています。大きさからいって大型の門枠でしょうか。

パーツは洗浄が行われ電着塗装の大型槽へ。塗料の入った槽の容量はなんと約40トン! もともと大型バスの車体を扱っていたこともあり、トランテックスは日本屈指の電着塗装設備をもってます。電着塗装は細かいねじ穴や複雑な形状のすみずみまで、均一に塗料を定着させられるメリットがあります。

電着塗装を終えたパーツはつり下げられ、乾燥させられます。

次は粉体塗装です。粉体を吹きつけて厚膜塗装をおこなうため電着塗装のパーツと合わせて強力な防錆効果を発揮し剛性を高めます。

ウイングの組み立て工程を俯瞰。パネルやラッシングレールは手作業で組みつけられていきます。

アルミロールからウイングシャーシの天面を切りだします。

ぴかぴかのウイングが仕上がっていきます。作業はすべて手作業です。

通称“UFOキャッチャー”と呼ばれるつり下げ装置で台にウイングを組みつけます。

一方こちらはシャーシのフローリング部分。一般的なのはアカシア材。特殊仕様も手作業で制作されます。

こうしてシャーシにウイングを組みつけていきます。ここまでくれば完成はもう間近!

メーカーから納入されたキャブシャーシに塗装を行います。一番人の目につくところは“人の手にまさるものなし”。ていねいで細やかな仕事が必要でもあり、女性の活躍がめざましい部門です。

この部門の職長はトランテックス初の女性職長となった荒木田薫さん。新婚ほやほやとのことで幸せオーラ全開でした(笑)。お幸せに!

キャブにトランテックスのウイングが組みつけられて検査レーンへ。天井はカメラで検査しています。入念なチェックが行われて我々のもとにトラックが納車されます。

< 対談一覧に戻る